2025 年的纯电动车会是什么模样?

新能源汽车新车销售量达到汽车新车销售总量的 20% 左右

纯电动乘用车新车平均电耗降至 12.0 千瓦时/百公里

充换电服务便利性显著提高

国务院办公厅发布的《新能源汽车产业发展规划(2021-2035)》对我国 2025 年的新能源汽车技术和市场提出了明确的目标。

《规划》还提出,「到 2025 年,我国新能源汽车市场竞争力明显增强,动力电池、驱动电机、车用操作系统等关键性技术取得重大突破。」

2025 年无疑会成为电动车发展的关键拐点,届时已经取得「重大突破」的纯电动车的电动力总成是什么模样呢?

电动车该有的样子

燃料电池应该被称为傻瓜生意,(TA)对汽车而言是一个愚蠢选项。—— Elon Musk

电动汽车在当下被过分炒作,不论是制造电力造成的碳排放还是电动车过渡的成本都被忽视了。—— 丰田章男

虽然特斯拉(TSLA.US) CEO Elon Musk 和丰田(TM.US)社长丰田章男仍会为动力路线之争隔空「嘴炮」,但现阶段,全球新能源汽车产业已旗帜鲜明地倒向了纯电动。

同早期新能源汽车面对的动力选择迷雾一样,电动车也经历了油改电阶段的各种摸索。电池如何布置?就是摆在大家面前的问题之一。

早期电动车的后备箱、中央扶手、底盘处的空隙等等,都被装载过动力电池,特斯拉第一辆电动车 Roadster 的动力电池就装在传统后备箱的位置。

这些奇怪的布局,都在昭示着,早期电动车没找出电池布置的「标准答案」,而且带着明显的油改电痕迹,没有专属的纯电平台。

△图片引自知乎作者峰哥儿

直到 2012 年,特斯拉 Model S 将电池平铺在底盘,「标准答案」才被汽车行业找到。

电池平铺在底盘的明显好处,其一是降低了车辆重心,提升了操控性;其二是释放了车内空间,这一点尤其重要。

回看造车新势力的首款产品,蔚来(NIO.US) ES8、小鹏(09868) G3、威马 EX5、爱驰 U5、天际 ME7 等等均为 SUV。你可以说这是受中国市场对 SUV 车型偏好的影响,但看似巧合的表象下,其实有着现实的必然。

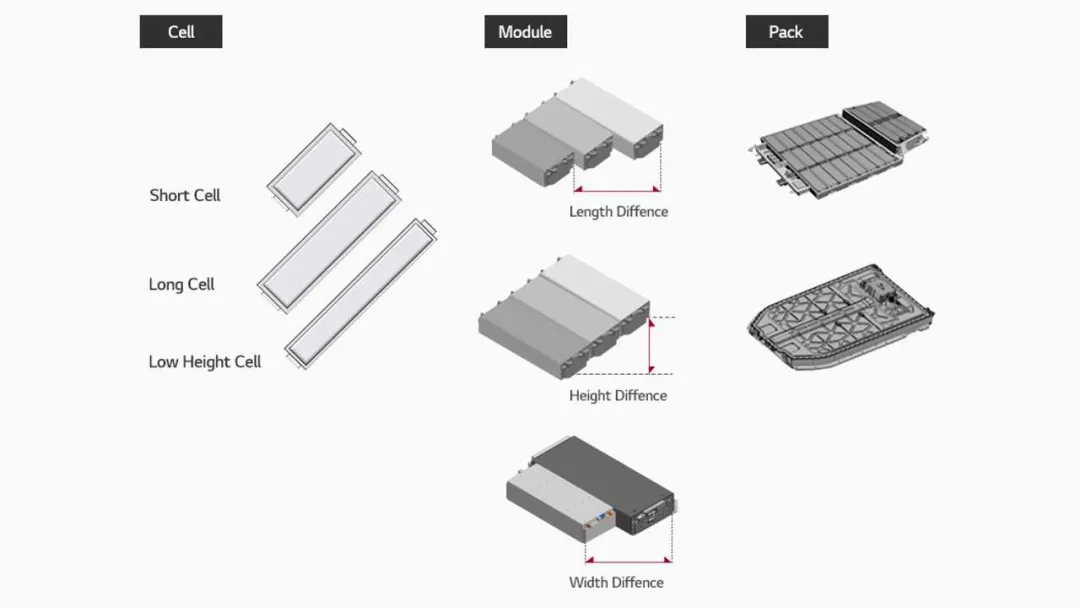

早期动力电池规格多遵循工信部 GB/T 34013-2017《电动汽车用动力蓄电池产品规格尺寸》中的参考尺寸,该标准的制定又参考了德国汽车工业联合会 VDA(Verband Der Automobilindustrie)的车用动力电池标准尺寸,电池的高度被「锁死」在标准模组(Module) VDA 355 和 MEB 590 的 140 mm。

但问题是,140mm 的电池高度对于空间宝贵的轿车而言,严重超标了。所以,空间相对宽裕的 SUV 成了早期电动车的标配形态。

饶是如此,电动车的高地台仍是早期车主的吐槽重点之一,而强行降低底盘高度,又会牺牲通过性,比亚迪 e6 这种离地间隙仅有 138 mm 的「Crossover」正是早期电动车电池布置困局的最好代表。

这其中第一个破局的,是特斯拉。当我们翻看特斯拉的产品序列,会发现轿车 Model S 是先于 SUV Model X 问世的。

特斯拉可以在电动车早期选择轿车的首要原因,是其跳脱了德国 VDA 模组标准的限制,以沿袭自 Roadster 的圆柱电池为准,将电池包的高度限制在了 120 mm。

在国内头部造车新势力中,小鹏率先推出了轿车产品小鹏 P7。

当小鹏汽车在 2017 年底开始 P7 的设计时,董事长何小鹏提出,「大家都做 SUV,这已经是一片红海了,我们是不是另辟蹊路,做一个轿车?」为此,小鹏汽车和动力电池供应商联合定制了高度低至 110 mm 的电池单体,以解决车内空间布置难题。

除了动力电池布置和尺寸的优化,「空间魔法」也起到了重要作用。特斯拉全系都采用了很薄的运动座椅,这会带来一部分的空间优势。除此之外,今天的特斯拉已经全面换装不可开启的全景天幕。

全景天幕带来三个好处:首先全景天幕要薄于传统车顶,可以进一步「偷」来空间;其次通透的视野可以给人以开阔的假象,缓解空间不足带来的压迫感;最后一点则无关空间感受,而是天幕式全景天窗可以为电动车增添设计感和未来感。

事实上,天幕式全景天窗也正成为电动车的标配,早年的吉利几何 A、比亚迪宋 MAX,近来的蔚来 EC6 ,将上市的岚图 FREE、奇瑞小蚂蚁等,都配备全景天窗。「电池尺寸」+「空间魔法」让电动车可以更接近汽车该有的样子。

下一代电芯布置

电池布置的重要意义,除了对车内空间的改善,还有对续航里程的提升。

众所周知,当下的动力电池是先由电芯(Cell)组成模组(Module),再由模组构成电池包(Pack),最后固定在底盘(Chassis)装车。

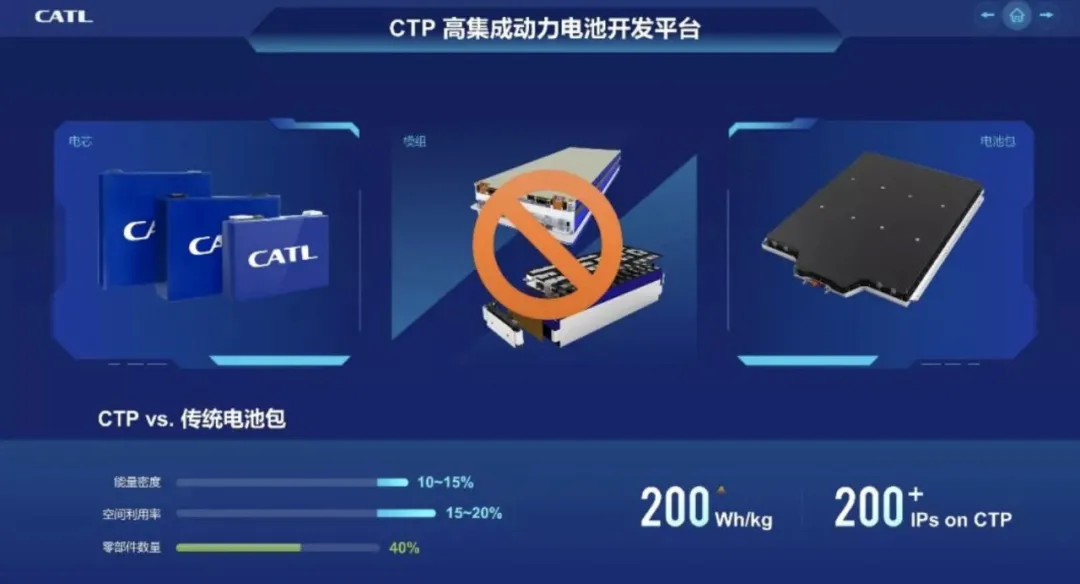

2019 年德国法兰克福国际车展上,宁德时代(300750.SZ)推出了 CTP(Cell To Pack)高集成动力电池开发平台。顾名思义,CTP 平台的最大技术特点,是电芯直接集成到电池包,干掉了电芯到电池包中间的模组。

CTP 的直接好处就是提升能量密度的同时降低了成本:电池包空间利用率提高 15%-20%,零部件数量减少 40%,生产效率提升 50%。

国内电池供应的另一巨头比亚迪(01211)则在 2020 年 3 月 29 日推出了自研的新一代磷酸铁锂电池——「刀片电池」。

刀片电池高度 118 mm,厚度仅为 13.5 mm,长度却可达 435-2200 mm,这样电动车就可跳过模组的限制,集成更多的电芯,拥有更大的续航里程。

具体在数据表现上,相较传统电池包,「刀片电池」的体积利用率提升了 50% 以上,也就是说忽略电芯自身重量粗略换算的话,续航里程提升 50% 以上。这就解释了为什么装填相对低能量密度的磷酸铁锂电池的比亚迪汉 EV 可以实现 600 km 的 NEDC 续航。

其实,宁德时代的「CTP」和比亚迪的「刀片电池」都是电芯在物理层面的创新,两者目的都是干掉「模组」,提升电池的集成效率。他们的终极形态,都指向了 CTC(Cell to Chassis)。

「我们正在研究一种新的电池集成技术,这种技术可以将电池直接安装到电动车的底盘上」宁德时代董事长曾毓群在 2020 年中国汽车蓝皮书论坛上表示,通过采用这项新技术,电动汽车的续航里程可能超过 800 km。

宁德时代中国区乘用车解决方案部总裁项延火透露,宁德时代将会在 2025 年前后正式推出 CTC 电池技术。

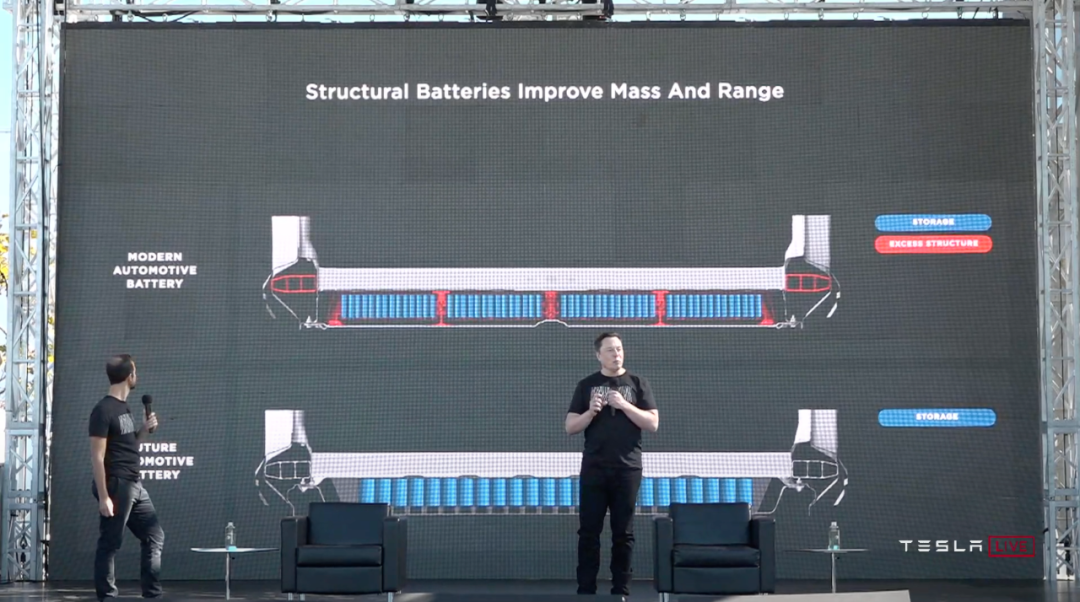

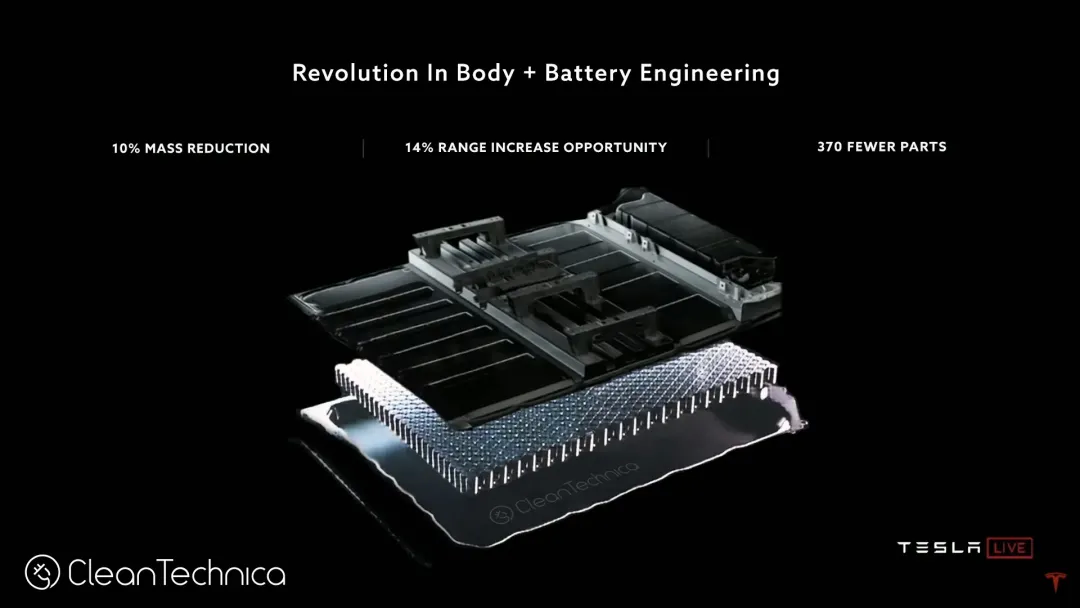

这种直接把电芯集成到底盘上的技术,特斯拉称之为「Structural Battery」。对于「Structural Battery」,Elon Musk 的评价是,「电池既是能源装置,也是结构部件。这是绝对正确的方向。」

特斯拉计划「Structural Battery」搭配 4860 电池率先在柏林超级工厂应用,新技术被证明可靠后的两年内会登陆 Fremont 和上海工厂。

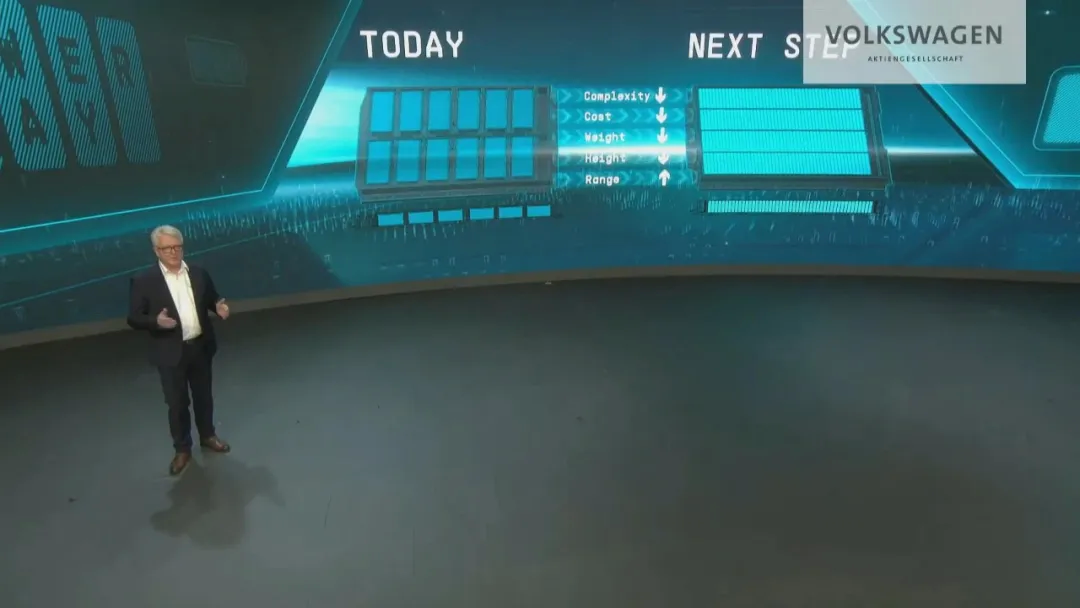

认可 CTC 的,其实还有大众。大众在今年3月的首届动力日(Power Day)上宣布,要推出统一规格的标准电芯(Unidied Cell),动力电池的装车形式也将会从如今的 CTM 进化为 CTP,最终到 CTC。

其实 CTC 就是一种摒弃换电的技术,很像当年苹果初代 iPhone 整合电池的一体化设计。动力电池发展史上,电芯、模组、电池包和底盘这四者间不断集成并终成一体的进程必然会留下浓墨重彩的一笔。

但相对应的,刀片电池、CTP 和 CTC 也对制造工艺提出了新挑战,高集成必然伴随维修困难,牵一发而动全身。

「当然,这需要重新评估电芯壳体的钢材料,考虑电与底盘间的固定,以确保电芯本体可以胜任结构件的作用」根据 Elon 的说法,特斯拉将使用一种兼顾结构和耐火的多功能胶,将电芯固定在底盘上,以应对苛刻的剪切力。

宁德时代的应对,是提出智能制造战略,提倡精益管控,采用大量自动化设备和信息化系统,将自动化程度提高到 95%,将实时质量控制点增加到 3600 多个,以提高良品率,从而减少故障率。

更集成、更高效的电驱总成

电驱的高集成和小型化,碳化硅(SiC)等高性能新材料的应用和普及,以及更合理的电控布置是电动力总成的大趋势。

电驱集成化和小型化带来的最直接好处,是车内空间的释放。这一方面,特斯拉一直做得很好,体现在具体的用户体验上,是 25 万元级别的 Model 3 前舱可以塞下一个 20 寸的登机箱,而小鹏和蔚来并做不到。

消费者的欲望永无止境,而在前舱储物这一具体诉求上,特斯拉拿下了「杆位」。

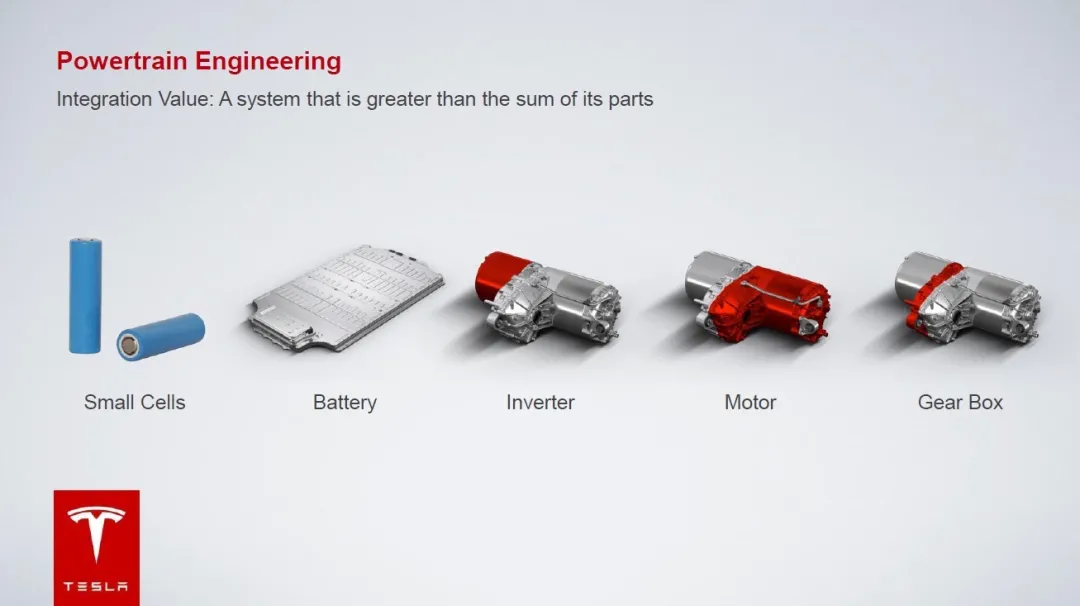

电机、减速器和逆变器集成电驱总成是电驱集成化的大趋势,比亚迪纯电 e平台的核心「33111」中,第一个「3」就是驱动三合一。特斯拉早期的减速器居中、电机和逆变器分居两侧的结构也是三合一电驱总成的经典布局。

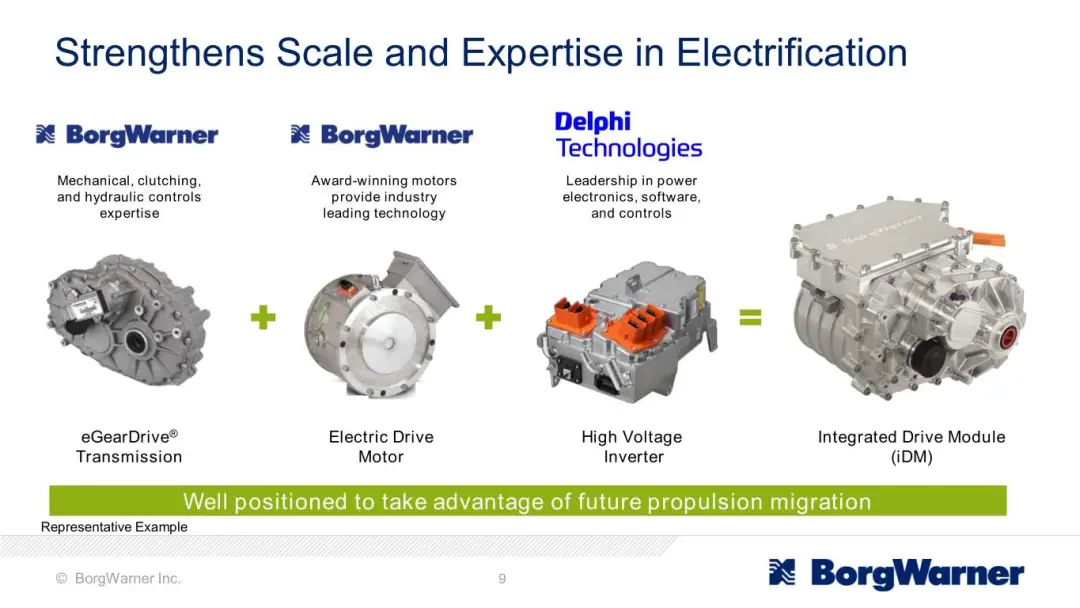

这场最初由主机厂推进的技术路线,博世、大陆、麦格纳、采埃孚等供应商也在跟进,或通过自主研发,或通过收购兼并。

博格华纳就是通过收购雷米国际和 Sevcon,拥有了电机和控制器的研发及生产能力,并在 2020 年 6 月宣布将为现代提供 iDM(Integrated Drive Module,集成式驱动模块)。

三合一布局可以简化装备过程,提高生产效率,降低制造成本,但高度集成也对整个系统的散热能力提出更高要求,这或许也是油冷替代水冷的原因之一。

高性能热管理系统盛行的另外一个原因,则可能为了应对持续高功率场景下的冷却需求,例如 200kW 持续快充,或者长时间高速行驶中的频繁刹车/加速。

2016年,随着 Model 3 横空出世,碳化硅(SiC)也进入大众视野。相较于 IGBT 器件,碳化硅 MOS 器件不但效率高,还稳定安全,所以一跃成为电动车行业的当红炸子鸡,但高昂的成本却一直横亘在碳化硅的量产之路上。

我们不禁好奇,为什么是特斯拉 Model 3、比亚迪 汉EV 和保时捷 Taycan 这三款电动车率先实现碳化硅量产装车?他们如何解决碳化硅的成本问题?

保时捷 Taycan 解决碳化硅成本问题的逻辑其实很简单,保时捷超高的品牌溢价能力可以轻松覆盖碳化硅的装车成本。

比亚迪作为一个大众品牌,量产装车碳化硅的底气则来自于「自主研发」。比亚迪微电子团队早在 2017 年便已自主研发出适用于新能源汽车的两款碳化硅功率 MOS 器件:BF930N120SNU(1200V/30A)和 BF960N120SNU(1200V/60A),并同步研制开发 1200V/200A 和 1200V/400A 全碳化硅 MOS 模块。

至于特斯拉,既没有自主研发把控成本,也没有超高溢价覆盖成本,Model 3 靠什么抵消碳化硅成本呢?答案是走量摊本。

2017 年 Model 3 刚刚上市不久时,Elon Musk 就坚信 Model 3 会在全球大卖,碳化硅的高昂成本可以被全球市场的规模效应所摊平。但即使 Model 3 销量确实做到了一骑绝尘,也只有长续航版全系配用碳化硅,标准续航版则是碳化硅与 IGBT 混用,特斯拉在成本平衡的边缘试探,游走。

碳化硅技术整体还是在走向成熟,蔚来 ET7、奔驰 EQS、宝马 iX 等车型也会陆续搭载碳化硅器件,规模效应、技术成熟和成本降低三者间的良性循环会逐渐转起来。

但特斯拉和比亚迪的先发优势仍会在,只要碳化硅这项前沿技术还在发展,还在迭代,领跑者的身位优势就会在。

结语

回顾汽车电动化这一路,电池布置的标准化和尺寸的降低,电芯与底盘间固定方式的结构创新,电驱的高集成和碳化硅等前沿技术的应用,都是电动汽车升级迭代的重要推手。

在可预见的未来,电动车电动力总成终极形态的模样,取决于我们在这些方面上对极致的探求程度。

本文选编自 微信公众号“类星频道”,作者:孙小树;智通财经编辑:马火敏。

扫码下载智通APP

扫码下载智通APP